加工精度・方法

精密ガラス製品の加工精度や加工方法についてご紹介します。設計や仕様の検討などにお役立てください。

1.バーナー加工

火炎バーナーを使用した加工で対応可能な寸法および公差、ガラス管の端面加工について以下に示します。

| 寸法(mm) | □3~、φ0.2~ |

|---|---|

| 公差(mm) | ±0.1~±2.0 |

| 加工名 | 説 明 | コスト |

|---|---|---|

| 切断のみ (ヤスリ) |

ヤスリで傷を入れて切断する。切断面が斜めになったり、バリが発生したりする可能性がある。 | ★☆☆☆☆ |

| 切断のみ(機械) | 機械切断のため、切断面は比較的綺麗になる。断面は不透明。 | ★★☆☆☆ |

| 擦り仕上げ | 機械切断後に端面を、研磨砂で荒摺り加工後、表面の目の粗さを整える。断面は不透明。 | ★★★☆☆ |

| 口焼き仕上げ | バーナーで切断面を焼いて滑らかにする。端面は透明。 | ★★★☆☆ |

| 平底封止 | 切断後にバーナーで丸底に加工し、その後叩き成形して平らに封止するため、底の厚みは均一ではないが平坦になる。 | ★★★★☆ |

| 板貼り溶接 | 面板(底板)と管本体を個別に加工し、最終的に面板と管をバーナーで溶接するため、底は綺麗に平坦となる。 | ★★★★★ |

| 丸底封止 | バーナーで丸底に加工して封止する。 | ★★★★☆ |

※PXはホウケイ酸ガラス

※上記の他に、ボールジョイント加工(球面摺り合わせ加工)、テーパージョイント加工(テーパー擦り合わせ加工)、ゴム止め加工(竹の子ジョイント加工)、ツバ付き加工(リップ加工、リム加工)、フランジ加工、延伸加工、キャピラリー加工などにも対応しておりますので、お気軽にお問い合わせください。

※上記はあくまでも目安の数値であり、材質や形状や位置によってはこの限りではありませんので、詳細につきましてはお気軽にお問合せください。

※弊社内での加工が難しい場合には、技術提携工場もございますので、難加工品でもお気軽にご相談ください。

2.研磨・研削加工

研磨・研削加工で対応可能な寸法および公差、主な研磨・研削加工の種類について以下に示します。

| 寸法(mm) | □0.2~、φ0.2~ |

|---|---|

| 厚み(mm) | 0.3t~ |

| 公差(mm) | 寸法±0.05~±2.0、厚み±0.005~±2.0 |

| 加工名 | 説 明 | コスト |

|---|---|---|

| 光学研磨 | 研磨面に光源やレーザーなどの光を透過させて使用する場合。ただし、湾曲した面やガラス管側面の光学研磨は不可。 | ★★★★★ |

| ファイアーポリッシュ(火炎研磨) | 湾曲した面やガラス管側面、マシニングセンターで研削加工した面を透明に仕上げたい場合。また、微小な傷消しにも使用される。 | ★★★★☆ |

| 砂目(スリ目) | 光を拡散、または遮蔽したりする場合や、摺合せ(継ぎ手)などにも使用される。 | ★★☆☆☆ |

| ロータリー目 | ロータリー研削盤を使用する研磨加工で、クロスハッチ状の綾目と呼ばれる曲線の研磨面が交差する模様が残る。 | ★☆☆☆☆ |

| フロート | 材料そのままでも両面透明の板材。ただし、板厚規格と材質が限られる。主にテンパックス®、ソーダガラスなど。 | ☆☆☆☆☆ |

※曲面や曲線部の透明化が必要な場合は、火炎バーナーによるファイアーポリッシュとなる場合があります。

※ファイアーポリッシュは熱で角が溶けて丸くなる場合があるため、高い面精度を求める製品や厳しい公差要求のある製品には適さない場合があります。

※上記の他に、面取り、円筒研削加工、センターレス研削加工(芯無研削)などにも対応しておりますので、お気軽にお問い合わせください。

※弊社内での加工が難しい場合には、技術提携工場もございますので、難加工品でもお気軽にご相談ください。

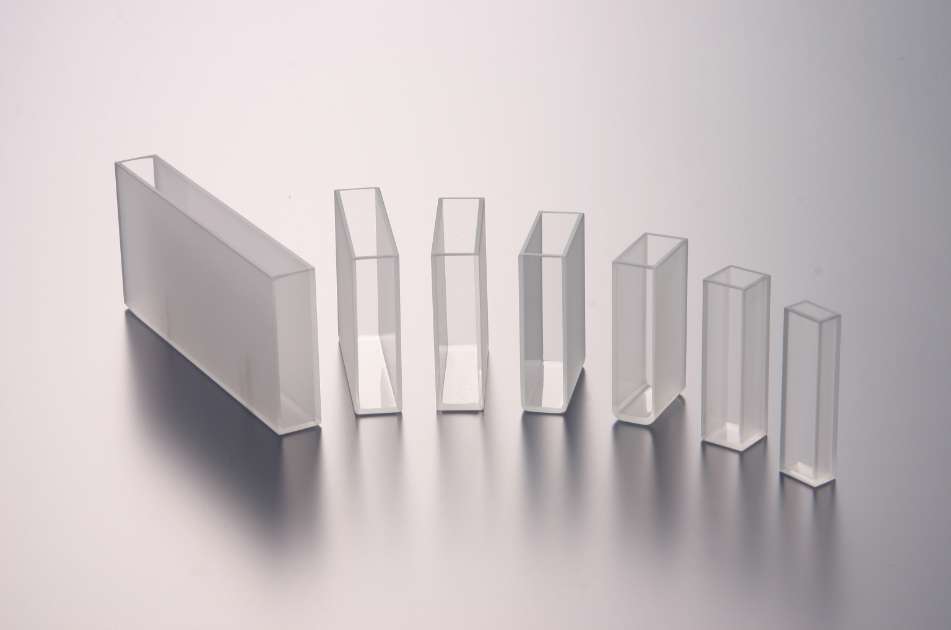

3.接着加工

理化学ガラス製品や光学セルで、ガラス同士を接着する場合、光学接着(オプティカルコンタクト)とバーナー溶接が一般的です。光学接着は接着剤を一切使用せず、高精細に研磨加工したガラス同士を接触させると、空気中の水分が表面へ吸着し、それにより形成されたOH基間で水素結合が生じ、これによって接着させる高度な加工技術です。以下に、光学接着で対応可能な寸法および公差、ガラス同士の接着方法について示します。

| 寸法(mm) | ~□150、~φ150 |

|---|---|

| 厚み(mm) | 0.3t~ |

| 公差(mm) | ±0.2~ |

| 加工名 | 説 明 | コスト |

|---|---|---|

| 光学接着 (オプティカルコンタクト) |

接着面を高精細に研磨して貼り合せる必要があるが、一体加工品のように綺麗な仕上がりになるため、寸法精度や耐薬品性を求める光学用途の製品に適している。 | ★★★★★ |

| バーナー溶接 | 溶接部が熱で歪むため、非光学利用の製品や、ガラス管同士や、低コストで接着したい場合に適している。 | ★★★☆☆ |

| 接着剤 | 接着面にガラス専用の接着剤を塗布し、UVランプで紫外線を当て、硬化させて接着する。水気の多い環境下や高温・高圧環境下での使用には不適。試作品やインテリア製品向け。 | ★☆☆☆☆ |

※接着方法につきましてご不明な場合はご遠慮なくご相談ください。

※弊社内での加工が難しい場合には、技術提携工場もございますので、難加工品でもお気軽にご相談ください。

4.マシニングセンター加工

マシニングセンターは自動工具交換機能を有したNCフライス盤(数値制御により刃物を回転させて切削する工作機械)で、対応可能な寸法を以下に示します。

| ワーク寸法(mm) | □2~、φ2~ |

|---|---|

| 孔寸法(mm) | φ0.1~ |

※接着方法につきましてご不明な場合はご遠慮なくご相談ください。

※弊社内での加工が難しい場合には、技術提携工場もございますので、難加工品でもお気軽にご相談ください。

5.コーティング加工

光学セルやガラス基板などへのコーティング加工が可能です。以下に、ガラスに施工可能なコーティングの種類を示します。

| 加工名 | 主な用途 |

|---|---|

| ネサ膜コーティング(導電性皮膜) | 帯電防止、防塵、ヒーター、結露防止など |

| ITO膜コーティング(透明導電膜) | タッチパネル、帯電防止、結露防止、電磁波シールドなど |

| ARコーティング(反射防止膜) | 表面反射抑制、映り込み抑制など |

| 金属膜コーティング(金属蒸着膜) | ミラー、リフレクター、電極、断熱など |

| 誘電体多層膜コーティング | ミラー、フィルター、レンズなど |

※コーティングは比較的シンプルな形状の加工品に適していますが、対応可否につきましてはお気軽にご相談ください。

※コーティングの種類によっては、膜厚の制御が難しい場合や目的外の箇所への付着(回り込み)が発生する場合があります。

※コーティング加工費の他に、別途治具製作費が必要になる場合がございます。

※弊社内での施工が難しい場合には、技術提携工場もございますので、お気軽にご相談ください。

6.異種材料の接合

金属とガラスの接合や、石英とホウケイ酸ガラスの接合が可能です。ただし、材質によって熱膨張係数が異なり、物理的には直接接合(溶接)することができないため、中間材を間に挟んで接合する段シール加工(段継加工)が必要となる場合があります。

| ワーク寸法(mm) | ~φ60(要相談) |

|---|---|

| 耐熱温度 | -196℃~400℃(条件による) |

| 形 状 | 管状(筒状)のガラスのみ |

※段シール加工が可能なホウケイ酸ガラスには、パイレックス®、デュラン®、コバールガラスなどがあります。

※上記はあくまでも目安の数値(保証値ではありません)であり、材質や形状や寸法によってはこの限りではありませんので、詳細につきましてはお気軽にお問合せください。

※弊社内での加工が難しい場合には、技術提携工場もございますので、難加工品でもお気軽にご相談ください。

7.封入加工

弊社では、ランプ製造の応用技術として、試料をガラス管に真空またはガス置換して封入することが可能です。また、光学セルにセシウム(Cs)、ルビジウム(Rb)、カリウム(K)などのアルカリ金属を封入する専用設備が常設されており、特にセシウムとルビジウムが封入された光学セルが組み込まれた原子時計は、非常に高精度な時間計測が可能なため、MEMS技術によるチップスケール原子時計(CSAC:Chip Scale Atomic Clock)をはじめ、正確な時刻同期が必要な携帯電話の基地局などの通信網、人工衛星(全地球測位システム、準天頂衛星システム)、データセンター、銀行や証券取引所などの金融市場、発電所や変電所などの電力網、鉄道・航空・海運などの交通管制システム、テレビ局やラジオ局などの放送業界、医療機関、教育機関(試験時間同期)、防衛システムなど、社会インフラのさまざまな分野で利用されています。

他にもアルカリ金属を封入した光学セルは、光ポンピング磁力計(OPAM:Optically Pumped Atomic Magnetometer)や光ポンピング原子磁気センサーに組み込まれており、地磁気観測、火山監視観測、金鉱・エネルギー資源探査、遺跡・文化財探査、海底調査(海底ケーブル、パイプライン)、航空磁気測量(有人機、無人機)、沈没船探索、遺失物探索、地雷・不発弾探知、金属製品検査、非破壊検査、医用イメージングとして脳磁図・心磁図・脊磁図などの生体磁気計測分野など、幅広く利用されています。

※ガス置換封入は、H2 (水素)、²H (重水素)、He(ヘリウム)、Ne(ネオン)、Ar(アルゴン)、Xe(キセノン)の封入が可能です。

8.その他の加工

サンドブラスト加工、レーザー加工、印字加工などの特殊加工にも対応しておりますので、お気軽にお問い合わせください。

| 加工名 | 説 明 |

|---|---|

| サンドブラスト加工 | 研磨剤をエアーで吹き付けてスリガラス状(不透明)に加工 |

| レーザー加工 | 文字やロゴマークの刻印、孔開けなどの加工 |

| 印字加工 | 目盛りを印字(シルバーステン印刷等) |

※弊社内での加工が難しい場合には、技術提携工場もございますので、難加工品でもお気軽にご相談ください。

よくあるご質問をまとめましたので、ものづくりのヒントとしてお役⽴てください!

ご相談からご注文、ご納品までの流れ

ミトリカへのお問い合わせはこちら